Matrijzenbouw

Productontwikkeling

Dit is de eerste stap in de ontwikkeling van een goed product. Dit kan zowel door klant zelf als door ons gedaan worden.

Wij stellen onze ervaring en expertise ter beschikking aan de klanten die zelf hun producten wensen te ontwikkelen. Hier wordt onder andere gekeken of het product goed kan stapelen, de sluiting in orde is of brengen we bijvoorbeeld verstevigingen aan op de zwakke plaatsen. Hier worden zowel het design als de functionaliteit steeds tegen elkaar afgewogen.

Indien gewenst ontwerpen we ook zelf het product op maat van de klant. De klant neemt dan actief deel bij de ontwikkeling en wij zorgen ervoor dat het product aan de gestelde voorwaarden voldoet. Achteraf leveren wij de afgewerkte tekeningen aan in diverse formaten. Eenmaal deze worden goedgekeurd kunnen we doorgaan met de volgende stap.

Proefmodellen

Zodra de tekeningen in orde zijn kunnen we verder met het aanleveren van proefmodellen. Zo kan men steeds eerst het product in handen nemen alvorens over te gaan tot de aanschaf van een matrijs. Dit kan zowel in kleine oplagen van 10 à 15 stuks als in grotere van enkele honderden of duizenden stuks. Indien nodig kan het product in deze fase nog aangepast worden zodat alles perfect naar wens is.

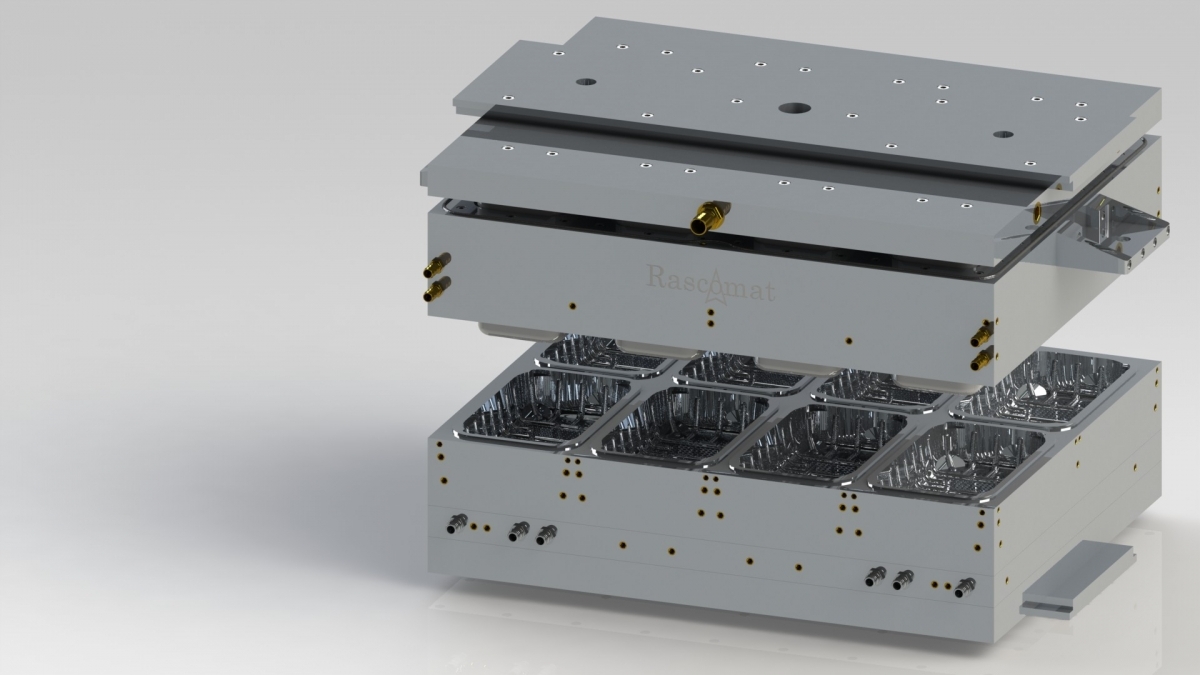

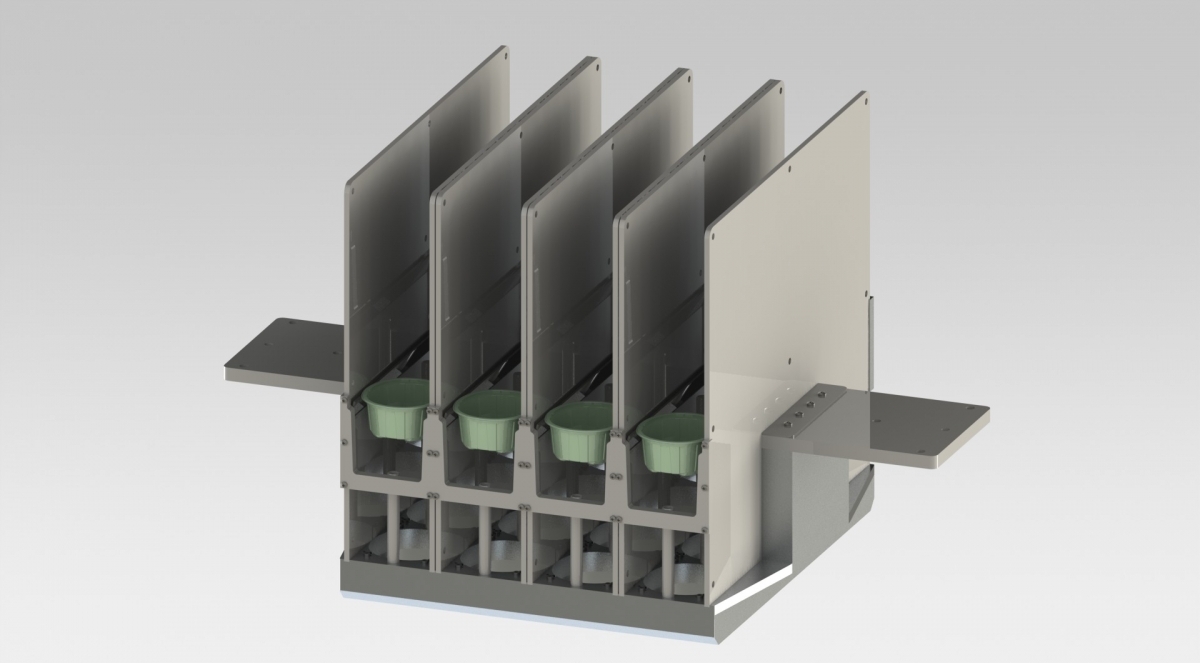

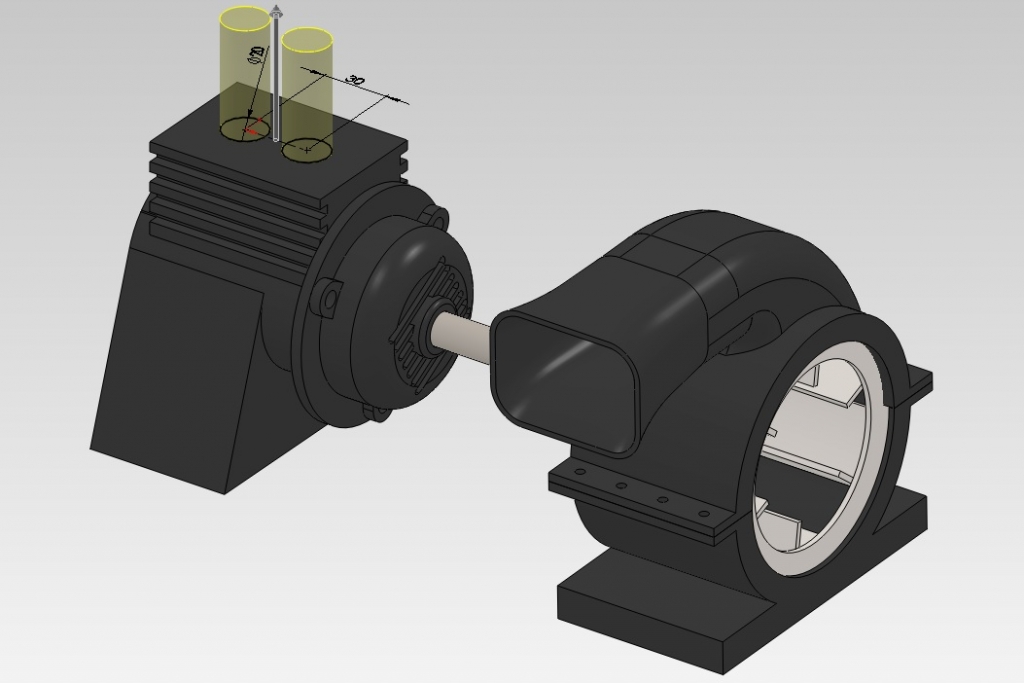

Matrijsontwikkeling

Zodra de producttekeningen definitief zijn beginnen wij met de ontwikkeling van de matrijs. Wij houden hierbij rekening met zowel de vereisten van de machines, de noden van de klant als de kostprijs van de matrijs. Wij adviseren onze klanten over de mogelijkheden van onze matrijzen zodat we deze kunnen aanpassen aan de lange termijn visie van de klant. Hierdoor kunnen we onderdelen gaan hergebruiken in toekomstige matrijzen, folie besparingen realiseren & flexibiliteit garanderen.

Eenmaal de matrijs ontwikkeld is en de simulaties heeft doorstaan krijgt de klant al de nodige gegevens & afmetingen doorgestuurd samen met een 3D preview. Hierdoor kunnen nodige voorzieningen zoals bv. folie op voorhand besteld & klaargemaakt worden.

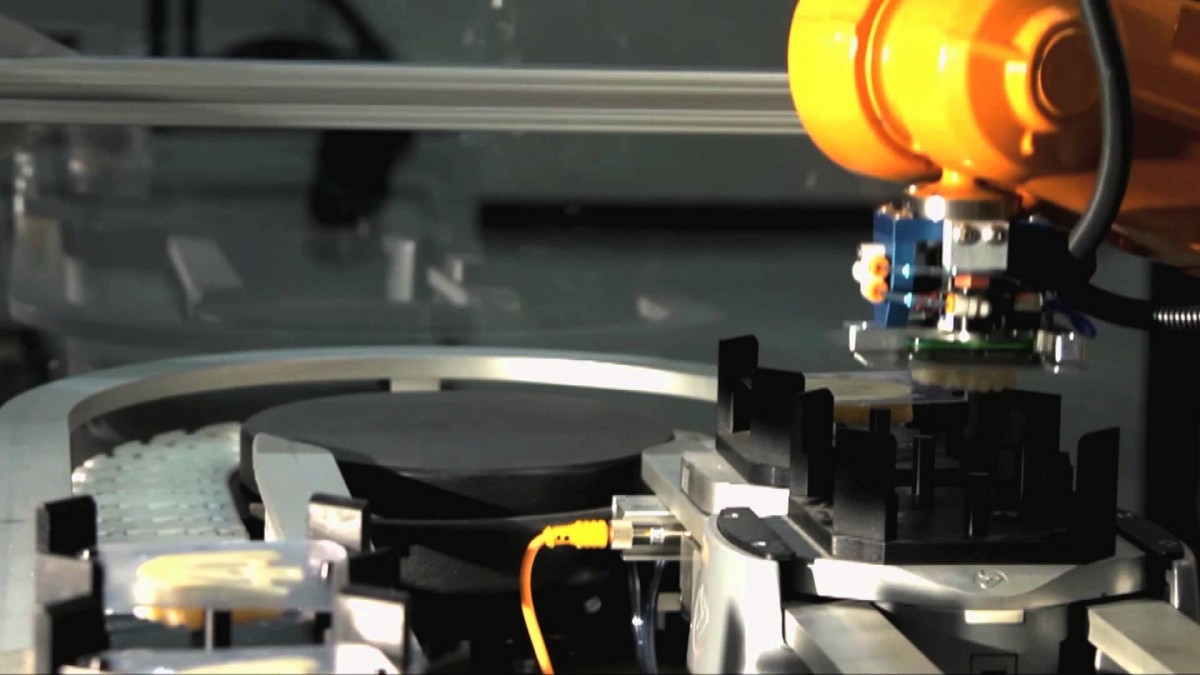

Matrijsproductie

Nadat de klant zijn goedkeuring gegeven heeft gaat de matrijs in productie. Onze CNC bewerkingscentra zorgen ervoor dat de onderdelen aan de precisie en verwachten van de klant voldoen.

Montage

Nadien worden de onderdelen allemaal manueel afgewerkt & gemonteerd. Dit wil zeggen dat de freeslijnen worden weg gepolierd, vacuüm verbindingen worden manueel of machinaal geprikt, koelcircuits worden afgesloten, … .

Kwaliteitscontrole

Nadat alles is afgewerkt en gemonteerd doorgaan de matrijzen een reeks tests om de werking bij de klant te garanderen. Het testen van vacuümverbindingen en koelcircuits staan hier centraal.

Service & onderhoud

De matrijzen worden persoonlijk afgeleverd en indien gewenst geven wij ondersteuning bij de opbouw op de machine. We kijken hier na of de matrijzen aan de noden & eisen van de klant voldoen.

De klant krijgt hier dan ook richtlijnen naar zowel de werking als het onderhoud van de matrijs. Dit zodat we de duurzaamheid en het rendement van elke matrijs opnieuw kunnen maximaliseren.

Modus Operandi

FASE 1: Ontwikkeling

INPUT

In eerste fase gaan we samen zitten en proberen we alle noden en eisen duidelijk in kaart te brengen. Samen brainstormen we over de diverse technische aspecten, de look & feel en de haalbaarheid van het project. We kunnen hierbij vertrekken van een ideé, enkele schetsen of een CAD bestand. Zodra we hieruit zijn gaan onze tekenaars aan de slag met de volgende fase.

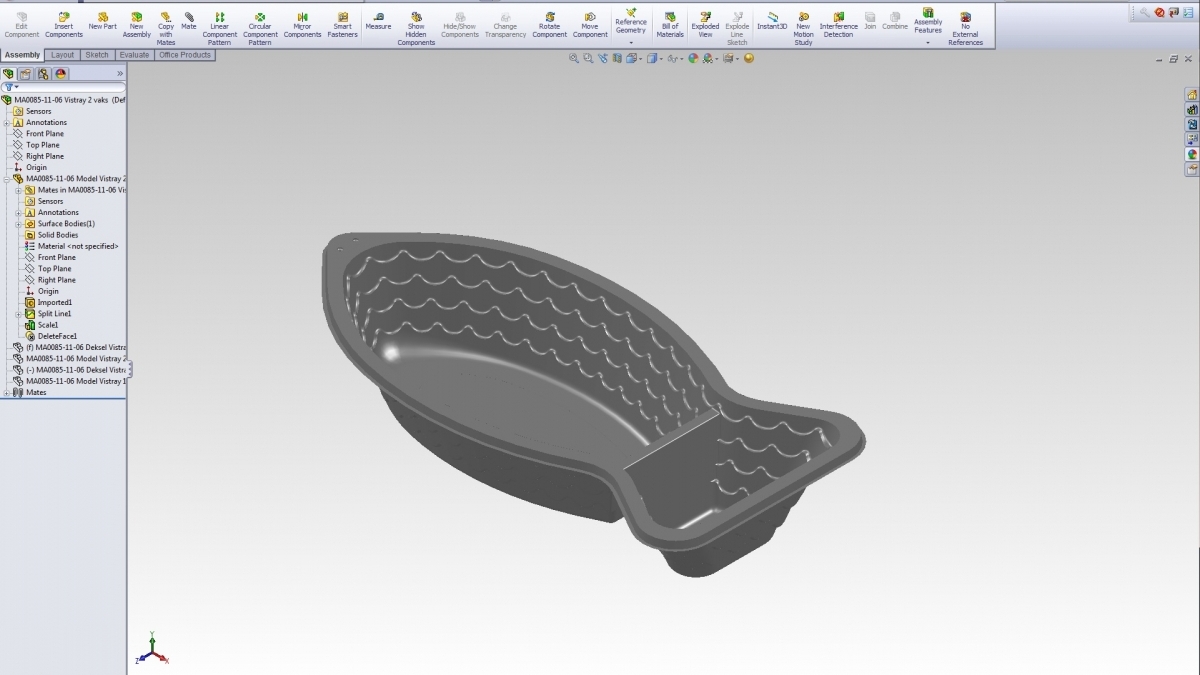

ENGINEERING & DESIGN

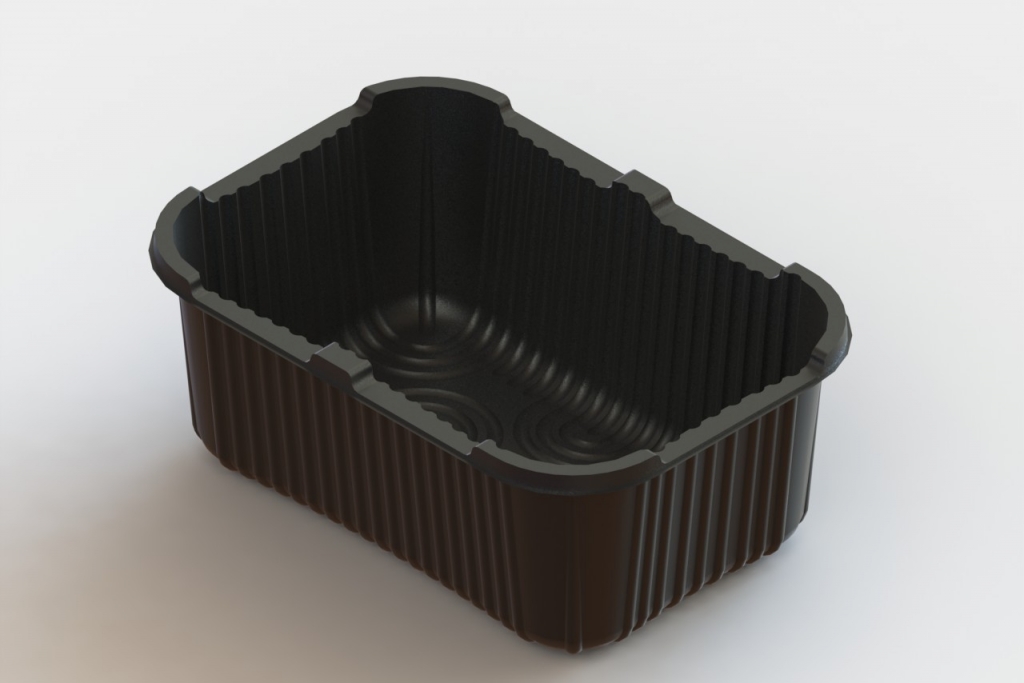

Tijdens de 2de fase gaan onze tekenaars aan de slag met alle data. Op basis van de technische specificaties maken ze een 3D dimensionale producttekening die aan alle opgelegde eisen voldoet. Daarna gaan ze verder met het design en zorgen ervoor dat het prototype de gewenste look & feel krijgt.

FEEDBACK

In 3de fase gaan we terug samenzitten en bespreken we het volledige ontwerp. Dan kan er feedback worden gegeven en doen we de nodige aanpassingen. Afhankelijk van de complexiteit van het prototype kunnen er meerdere feedback momenten worden ingepland. Zodra dit in orde is gaan we naar de 4de en laatste fase van de ontwikkeling.

OUTPUT

Tot slot werken we alles af en leveren het ontwerp van het prototype op de gewenste manier aan. Dit kunnen technische 2D tekeningen zijn, een CAD bestand (.step, .igs, …) of enkele 3D renderings. Vooral deze 3D renderings kunnen van pas komen om potentiële klanten te overtuigen van het product. Vervolgens gaan we verder en nemen we het prototype in productie.

FASE 2: Productie

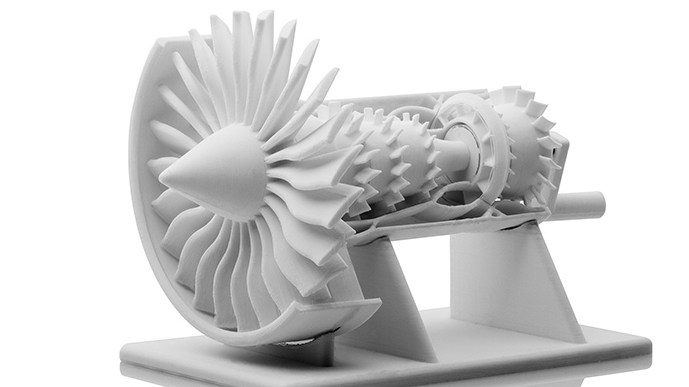

3D printing

aka rapid prototyping or additive manufacturing

3D printing is de goede methode om een accuraat prototype te bouwen. Het staat je toe fouten te corrigeren en verbeteringen aan te brengen zonder grote meerkost. Je kan immers na elke print je design testen en verbeteren. Zeker bij functionele prototypes, die soms grote mechanische, chemische of thermische invloeden ondergaan is dit een groot voordeel. In samenvatting kan je bij een 3D printed prototype op het volgende rekenen:

- Accuraat, tolerantie van ± 0,1%

- Snel, eerste prototype reeds klaar na enkele dagen

- Duurzaam, prototypes uit ABS en polycarbonaat

- Flexibel, snel en eenvoudig aanpassingen aanbrengen

- Goedkoop, komen geen tooling kosten bij kijken

CNC Milling

3D surface milling & 5-axis milling

Voor onze metalen prototypes maken we gebruik van 3- & 5-assige freesmachines. Hoewel deze naar designvrijheid iets beperkter zijn dan zijn 3D geprinte tegenhangers hebben ze zeker nog hun meerwaarde. Ze zijn complementair aan het 3D printing verhaal en worden dan ook dikwijls in combinatie gebruikt naargelang de vereiste specificaties van het prototype. Voor prototypes met volgende technische vereisten is frezen dan ook meestal interessant:

- Niet enkel plastic maar ook metaal (Aluminium, Toolox, Necuron, …)

- Oppervlaktes tot max. 1550 x 750

- Helder frezen van plexi glas